Dlaczego monitoring OEE w praktyce to fundament nowoczesnej fabryki?

W dzisiejszym dynamicznym świecie produkcji, gdzie marże są często pod presją rosnących kosztów energii i surowców, intuicja menedżerska już nie wystarcza. Jako dyrektorzy i prezesi, stoicie przed wyzwaniem nie tylko utrzymania ciągłości produkcji, ale przede wszystkim jej optymalizacji. To tutaj wkracza monitoring OEE w praktyce (Overall Equipment Effectiveness) – narzędzie, które przestało być jedynie nowinką technologiczną, a stało się absolutnym standardem dla firm dążących do statusu World Class Manufacturing.

Wielu zarządzających zadaje sobie pytanie: dlaczego mimo inwestycji w nowoczesny park maszynowy, wyniki nie są satysfakcjonujące? Odpowiedź często ukryta jest w "szarych strefach" produkcji – tam, gdzie występują mikroprestoje, spadki prędkości czy ukryte straty jakościowe. Wdrożenie rzetelnego systemu monitorowania to jak włączenie światła w ciemnym pokoju. Nagle widzimy dokładnie, gdzie uciekają pieniądze.

W tym artykule przyjrzymy się, jak monitoring OEE w praktyce zmienia reguły gry, pozwalając na przejście od reaktywnego gaszenia pożarów do proaktywnego zarządzania efektywnością. Skupimy się na konkretach, unikając zbędnego teoretyzowania, bo w biznesie liczy się efekt końcowy.

Co tak naprawdę mówi wskaźnik OEE o Twoim biznesie?

Wskaźnik OEE, czyli Całkowita Efektywność Wyposażenia, to coś więcej niż tylko procentowa wartość w miesięcznym raporcie. To papier lakmusowy kondycji Twojego zakładu produkcyjnego. OEE łączy w sobie trzy fundamentalne obszary: dostępność, wydajność oraz jakość. Każdy z nich, jeżeli jest zaniedbany, działa jak hamulec dla rozwoju firmy.

Dla kadry zarządzającej monitoring OEE w praktyce jest narzędziem diagnozy. jeżeli Twój wynik oscyluje wokół 60%, oznacza to, iż masz ogromny potencjał do uwolnienia dodatkowych mocy produkcyjnych bez konieczności kupowania nowych maszyn. To czysty zysk, który czeka na "podniesienie z podłogi". Zrozumienie tego wskaźnika pozwala na precyzyjne alokowanie budżetu inwestycyjnego tam, gdzie przyniesie on najwyższy zwrot.

Nie chodzi tu o ściganie się na cyferki, ale o zrozumienie natury strat. Czy problemem są częste awarie? A może operatorzy nie radzą sobie z przezbrojeniami? Albo maszyny pracują wolniej, niż zakłada technologia? Monitoring OEE w praktyce udziela jednoznacznych odpowiedzi na te pytania, eliminując domysły i wskazując palcem obszary wymagające natychmiastowej interwencji.

Dostępność maszyn - Gdzie uciekają cenne minuty?

Dostępność to pierwszy filar OEE. Mierzy ona czas, w którym maszyna faktycznie pracowała, w stosunku do czasu, w którym była zaplanowana do pracy. Brzmi prosto, prawda? Jednak w praktyce to właśnie tutaj dochodzi do największych, często niezauważalnych strat. Nieplanowane przestoje, awarie, brak surowca czy przedłużające się przezbrojenia to cisi zabójcy efektywności.

Kiedy wdrażamy monitoring OEE w praktyce, nagle okazuje się, iż "krótka przerwa na wymianę narzędzia", która według operatora trwała 15 minut, w rzeczywistości zajęła 45 minut. Suma takich zdarzeń w skali miesiąca czy roku daje potężne liczby godzin, które mogłyby zostać przeznaczone na produkcję. Systemy automatyczne rejestrują każde zatrzymanie maszyny, wymuszając (lub sugerując) podanie przyczyny.

Dzięki temu Kierownicy Produkcji otrzymują mapę problemów. Wiedzą, czy skupić się na dziale Utrzymania Ruchu (bo maszyny się psują), czy może na logistyce wewnętrznej (bo brakuje materiału przy stanowisku). Transparentność w obszarze dostępności to pierwszy krok do stabilizacji procesu produkcyjnego.

Wydajność procesów - Czy Twoje maszyny pracują z optymalną prędkością?

Drugim elementem jest wydajność (Performance). To wskaźnik, który bywa najbardziej zdradliwy. Maszyna pracuje, produkt schodzi z taśmy, więc wydaje się, iż wszystko jest w porządku. Ale czy na pewno? Monitoring OEE w praktyce porównuje rzeczywistą prędkość pracy do maksymalnej prędkości teoretycznej (lub założonej normy).

Często spotykamy się z sytuacją, gdzie operatorzy celowo zmniejszają prędkość maszyny, aby "unikać problemów" lub awarii. To działanie na szkodę firmy, które bez systemowego monitoringu jest trudne do wykrycia. Innym problemem są mikroprestoje – zatrzymania trwające kilka sekund, których operator nie odnotuje w papierowym raporcie, a które w sumie mogą "zjeść" 10-15% czasu zmiany.

Automatyzacja pomiaru wydajności pozwala na bezlitosne obnażenie tych strat. Pokazuje prawdę o cyklach produkcyjnych. Dzięki temu management może pracować nad optymalizacją technologii lub szkoleniem operatorów, aby ci czuli się pewnie, pracując na optymalnych parametrach. Pamiętajmy, iż każda sekunda urwana z cyklu to w skali masowej produkcji konkretne pieniądze.

Jakość produkcji - Jak unikać kosztownych odpadów i poprawek?

Trzeci filar to Jakość. OEE uwzględnia tylko te produkty, które spełniają standardy jakościowe za pierwszym razem (First Pass Yield). Produkcja, która ląduje w koszu lub wymaga naprawy, to marnotrawstwo czasu, energii, surowców i pracy ludzkiej. To najdroższy rodzaj straty.

Monitoring OEE w praktyce wiąże jakość bezpośrednio z wydajnością maszyny. Często okazuje się, iż przyśpieszenie produkcji powyżej pewnego poziomu drastycznie obniża jakość. Systemy monitoringu pozwalają znaleźć ten "złoty środek" – optymalną prędkość, przy której generujemy maksymalną ilość dobrych sztuk.

Dla Prezesów firm jest to informacja kluczowa w kontekście relacji z klientami. Stabilna jakość to mniej reklamacji, lepszy wizerunek i mniejsze ryzyko kar umownych. Wdrożenie monitoringu w tym obszarze pozwala na szybką reakcję – system może zaalarmować nadzór w momencie, gdy ilość braków przekroczy dopuszczalny próg, zapobiegając produkcji całej partii wadliwego towaru.

Pułapka arkuszy kalkulacyjnych - Dlaczego manualne zbieranie danych to przeszłość?

W wielu polskich firmach wciąż pokutuje przekonanie, iż papierowy raport wypełniany przez operatora na koniec zmiany, a następnie przepisywany przez asystentkę do Excela, to wystarczający monitoring. Niestety, w dobie Przemysłu 4.0, jest to podejście archaiczne i obarczone ogromnym ryzykiem błędu.

Papier przyjmie wszystko. Operatorzy często wpisują dane "na oko", zaokrąglają czasy lub – co gorsza – ukrywają niewygodne fakty. Ponadto, dane w Excelu są danymi historycznymi. Kiedy dyrektor otrzymuje raport pod koniec tygodnia lub miesiąca, jest już za późno na reakcję. Mleko się rozlało.

Monitoring OEE w praktyce musi opierać się na danych pobieranych bezpośrednio ze sterowników maszyn (PLC). Eliminuje to czynnik ludzki z procesu zbierania danych. Otrzymujemy "nagą prawdę" o produkcji. Tylko obiektywne dane mogą być podstawą do podejmowania strategicznych decyzji biznesowych. Inwestycja w automatyzację procesu raportowania zwraca się błyskawicznie poprzez oszczędność czasu kadry i trafność diagnoz.

Automatyczny monitoring OEE w praktyce – przejście na czas rzeczywisty

Kluczem do sukcesu jest "Real-Time". Wiedza o tym, iż maszyna stoi, jest cenna tylko wtedy, gdy dowiadujemy się o tym w momencie postoju, a nie dzień po nim. Nowoczesne systemy, takie jak te oferowane przez ekspertów typu Execode, pozwalają na podgląd hali produkcyjnej na żywo, z dowolnego miejsca na świecie (nawet na telefonie Prezesa).

Automatyczny monitoring OEE w praktyce pozwala na natychmiastową eskalację problemów. jeżeli awaria trwa dłużej niż 15 minut, system automatycznie powiadamia Kierownika Utrzymania Ruchu. jeżeli wydajność spada poniżej normy, mistrz zmiany otrzymuje powiadomienie na tablet.

To dynamiczne zarządzanie, które pozwala minimalizować straty w zarodku. Co więcej, dane zbierane automatycznie są spójne i precyzyjne co do sekundy. Pozwala to na budowanie zaawansowanych analiz, korelacji i trendów, które przy ręcznym zapisie byłyby niemożliwe do uchwycenia. To wejście w erę cyfrowej fabryki bez konieczności wymiany całego parku maszynowego.

ROI z wdrożenia systemu - Jak monitoring przekłada się na zysk netto?

Dla osób zarządzających budżetem, pytanie o zwrot z inwestycji (ROI) jest kluczowe. Wdrożenie systemu klasy MES czy dedykowanego narzędzia do OEE to koszt, ale należy go traktować jako inwestycję o wysokiej stopie zwrotu. Praktyka pokazuje, iż samo rozpoczęcie rzetelnego pomiaru (efekt psychologiczny monitorowania) potrafi podnieść wydajność o kilka procent.

Jednak prawdziwe zyski płyną z eliminacji strat. Podniesienie wskaźnika OEE o 1% w dużej fabryce może oznaczać setki tysięcy złotych dodatkowego przychodu rocznie. Monitoring OEE w praktyce pozwala odzyskać "ukryte godziny". Zamiast kupować nową linię produkcyjną za miliony, często okazuje się, iż optymalizacja obecnej dzięki danym z OEE pozwala zrealizować plan produkcyjny bez dodatkowych nakładów CAPEX.

Zyskujemy nie tylko na większej produkcji, ale także na redukcji nadgodzin, mniejszym zużyciu energii na jednostkę produktu i redukcji odpadów. To bezpośredni wpływ na wynik EBITDA.

Zarządzanie oparte na faktach zamiast na intuicji

W salach konferencyjnych często toczą się dyskusje oparte na opiniach. "Wydaje mi się, iż ta maszyna jest awaryjna", "Operatorzy chyba się nie starają". Monitoring OEE w praktyce kończy z erą "wydaje mi się". Wprowadza kulturę Data-Driven Decision Making.

Mając twarde dane, Zarząd może precyzyjnie oceniać opłacalność zleceń, rzeczywiste koszty wytworzenia produktu czy efektywność poszczególnych zmian pracowniczych. Możemy porównywać maszyny między sobą, identyfikując "Best Practices" i wdrażając je na słabszych gniazdach.

Decyzje oparte na danych są łatwiejsze do obrony przed Radą Nadzorczą czy właścicielami. Pokazują profesjonalizm kadry zarządzającej i pełną kontrolę nad procesami. To buduje zaufanie i stabilność organizacji.

Wpływ monitoringu na zaangażowanie operatorów i kierowników zmiany

Częstą obawą przy wdrażaniu systemów monitorujących jest opór załogi. Pracownicy boją się "Wielkiego Brata". Jednak dobrze wdrożony monitoring OEE w praktyce, wsparty odpowiednią komunikacją, staje się narzędziem wspierającym, a nie represyjnym.

Gdy operatorzy widzą na ekranach przy maszynie swoje wyniki w czasie rzeczywistym, włącza się mechanizm grywalizacji i zdrowej ambicji. Chcą "dowieźć" wynik na zielono. Systemy te ułatwiają im pracę, bo automatycznie zgłaszają problemy do służb technicznych, zdejmując z operatora konieczność biegania i szukania mechanika.

Dla kierowników produkcji to narzędzie do sprawiedliwej oceny pracowników. Premie i awanse mogą być oparte na obiektywnych wskaźnikach, a nie na subiektywnej ocenie przełożonego. To buduje poczucie sprawiedliwości i zwiększa zaangażowanie zespołu w realizację celów firmy.

Prewencyjne utrzymanie ruchu a wskaźnik OEE

Dział Utrzymania Ruchu (UR) często postrzegany jest jako koszt. Dzięki OEE, UR staje się partnerem w generowaniu zysku. Monitoring OEE w praktyce dostarcza danych niezbędnych do przejścia z modelu "napraw, jak się zepsuje" na model prewencyjny (Preventive) czy choćby predykcyjny (Predictive Maintenance).

Analiza przyczyn postojów pozwala zidentyfikować najbardziej awaryjne podzespoły i zaplanować ich wymianę w czasie planowanych postojów, a nie w trakcie pilnego zlecenia. Wiedza o MTBF (Mean Time Between Failures) i MTTR (Mean Time To Repair) pozwala optymalizować magazyn części zamiennych i harmonogramy pracy techników.

Wysoka dostępność techniczna maszyn to fundament wysokiego OEE. Bez sprawnego parku maszynowego choćby najlepsi operatorzy nie zrobią wyniku. Monitoring spina te dwa światy – produkcji i techniki – wspólnym celem.

Jak skutecznie wdrożyć system monitorowania produkcji?

Wdrożenie systemu to nie tylko instalacja systemu i podpięcie kabli. To zmiana w organizacji. Aby monitoring OEE w praktyce przyniósł oczekiwane rezultaty, musi być wsparty zaangażowaniem najwyższego kierownictwa. Prezes i Dyrektorzy muszą dawać przykład, iż dane są ważne.

Proces powinien zacząć się od pilotażu na wybranym, kluczowym obszarze (tzw. wąskim gardle). Pozwala to na szybkie pokazanie korzyści (Quick Wins) i przekonanie reszty organizacji. Ważne jest też, aby nie komplikować systemu na starcie. Lepiej mierzyć mniej parametrów, ale dokładnie, niż utonąć w morzu danych, których nikt nie rozumie.

Współpraca z doświadczonym partnerem technologicznym, takim jak Execode, pozwala uniknąć typowych błędów wdrożeniowych. Eksperci potrafią doradzić nie tylko w kwestiach IT, ale przede wszystkim w metodyce pomiaru i interpretacji wyników w specyfice danej branży.

Najczęstsze błędy przy interpretacji danych OEE

OEE to potężne narzędzie, ale można się nim skaleczyć. Typowym błędem jest porównywanie OEE między różnymi zakładami lub skrajnie różnymi procesami bez uwzględnienia kontekstu. Monitoring OEE w praktyce ma służyć do ścigania się z samym sobą – do bycia lepszym niż wczoraj, a nie do ślepego dążenia do mitycznych 85% (poziom World Class), jeżeli specyfika produkcji na to nie pozwala (np. krótkie serie, częste przezbrojenia).

Innym błędem jest skupienie się tylko na wyniku końcowym, ignorując składowe. Można mieć stabilne OEE na poziomie 70%, ale wewnątrz tego wyniku drastycznie spadać może jakość, nadrabiana wydajnością. To sytuacja niebezpieczna.

Należy też uważać na "kreatywną księgowość" przy definiowaniu norm. Zaniżanie norm wydajnościowych sztucznie podbija wynik OEE, dając fałszywe poczucie bezpieczeństwa. System musi opierać się na realnych, fizycznych możliwościach maszyn.

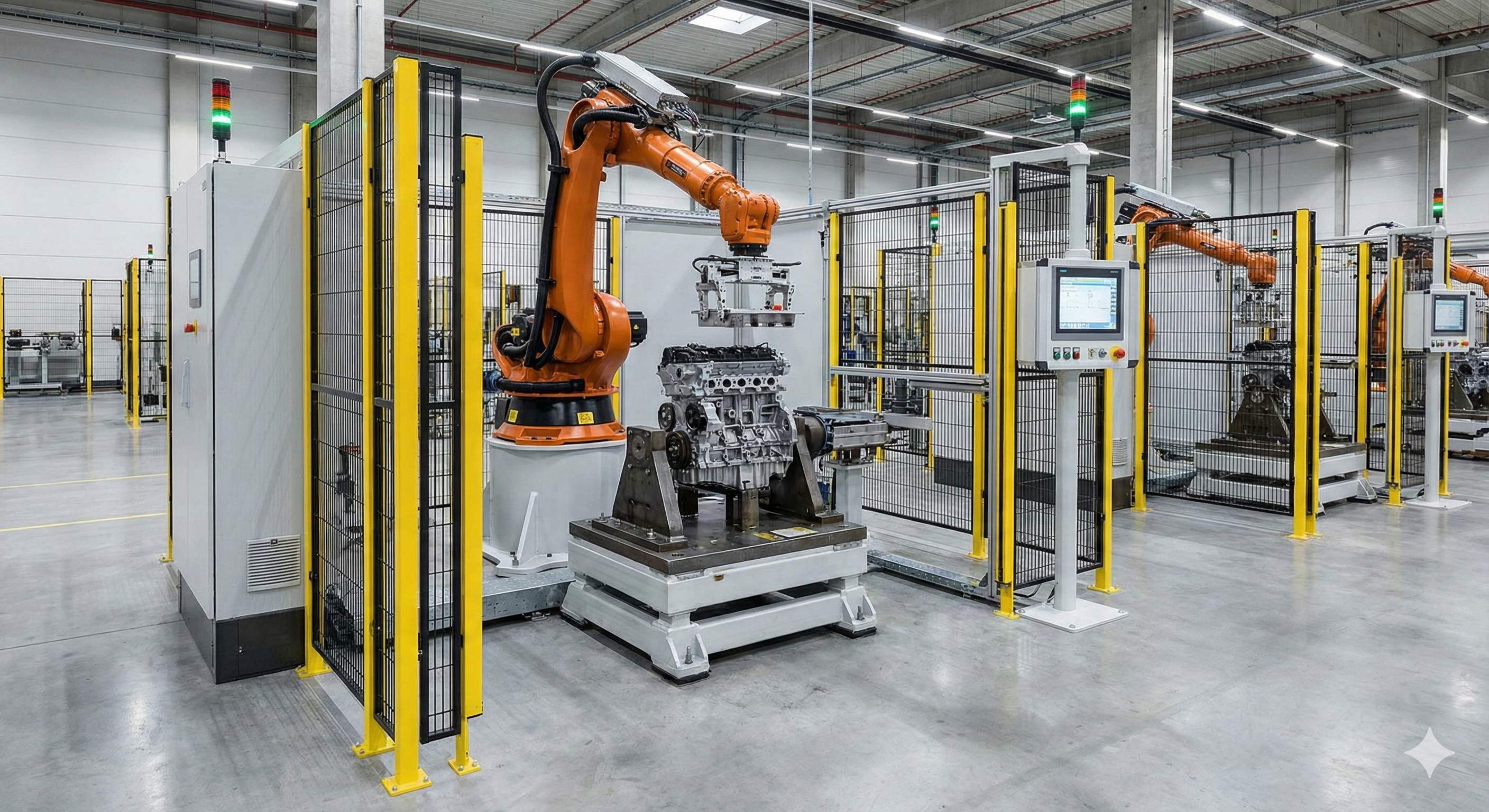

Rola nowoczesnych technologii w optymalizacji

Dzisiejsze systemy monitorowania to zaawansowane platformy IoT (Internet of Things). Potrafią łączyć się z maszynami starymi (poprzez dodatkowe czujniki) i nowymi. Przetwarzają dane w chmurze lub na serwerach lokalnych, zapewniając bezpieczeństwo i dostępność.

Integracja z systemami ERP pozwala na korelację danych produkcyjnych z finansowymi i sprzedażowymi. Monitoring OEE w praktyce staje się sercem cyfrowego ekosystemu fabryki. To baza do wdrażania sztucznej inteligencji, która w przyszłości będzie sama sugerować optymalne parametry pracy dla zminimalizowania zużycia energii czy surowca.

Wnioski - Twoja mapa drogowa do doskonałości operacyjnej

Wdrożenie profesjonalnego monitoringu OEE to decyzja strategiczna. To przejście na wyższy poziom dojrzałości organizacyjnej. Dla Dyrektorów i Prezesów to narzędzie dające spokój i kontrolę. Zamiast gasić pożary, możecie Państwo skupić się na rozwoju biznesu, mając pewność, iż produkcja pracuje optymalnie.

Pamiętajmy, iż monitoring OEE w praktyce to podróż, a nie jednorazowe zdarzenie. To proces ciągłego doskonalenia (Kaizen). Pierwszym krokiem jest uzyskanie rzetelnych danych. Drugim – ich analiza. Trzecim – działanie.

Zachęcamy do spojrzenia na swoją fabrykę przez pryzmat danych. Potencjał, który tam drzemie, jest często większy, niż się wydaje. Narzędzia do jego wydobycia są na wyciągnięcie ręki. Więcej szczegółowych informacji oraz bazę wiedzy znajdą Państwo bezpośrednio na stronie execode.

Najczęściej zadawane pytania o monitoring efektywności

Co to jest wskaźnik OEE i dlaczego jest ważny?

OEE (Overall Equipment Effectiveness) to wskaźnik mierzący efektywność wykorzystania maszyn i urządzeń. Jest iloczynem dostępności, wydajności i jakości. Jest kluczowy, ponieważ obiektywnie pokazuje, w jakim stopniu wykorzystywany jest potencjał produkcyjny fabryki i gdzie występują straty.

Czy monitoring OEE w praktyce sprawdzi się w małej firmie?

Absolutnie tak. Skala firmy nie ma znaczenia – liczy się skala strat. choćby w małym zakładzie, podniesienie efektywności kluczowej maszyny o 10-15% może oznaczać ogromny skok rentowności i zdolność do obsłużenia większej liczby zleceń bez inwestycji w nowy sprzęt.

Jakie są najtrudniejsze etapy wdrażania systemu OEE?

Najtrudniejszym etapem jest zwykle zmiana mentalności i kultury pracy. Przejście z "papieru" i "intuicji" na twarde dane wymaga przekonania pracowników, iż system służy im, a nie jest batem na nich. Aspekt techniczny jest zwykle prostszy do rozwiązania niż aspekt ludzki.

Jak gwałtownie widać efekty wdrożenia monitoringu?

Pierwsze efekty widać niemal natychmiast – samo ujawnienie rzeczywistych czasów postojów często mobilizuje załogę. Wymierne efekty finansowe, wynikające z wprowadzonych na bazie danych usprawnień, pojawiają się zwykle w ciągu 3-6 miesięcy od uruchomienia systemu.

Jaki jest "dobry" wynik OEE?

Nie ma jednej odpowiedzi. Światowy standard (World Class) to 85%, ale dla wielu branż jest on nieosiągalny. Ważniejszy od samej liczby jest trend – czy z miesiąca na miesiąc monitoring OEE w praktyce pokazuje wzrost efektywności? To jest miara sukcesu.

1 miesiąc temu

1 miesiąc temu